ベースとなるフィルムに安定的に塗料や金属の膜を積層していく技術です。真空状態で金属・酸化物・硫化物などの蒸発材料を加熱して気化し、フィルムに薄膜を形成する「真空蒸着」技術、化合物を塗料にしてフィルムに薄膜状に塗布する「ウェットコーティング」技術などがあります。

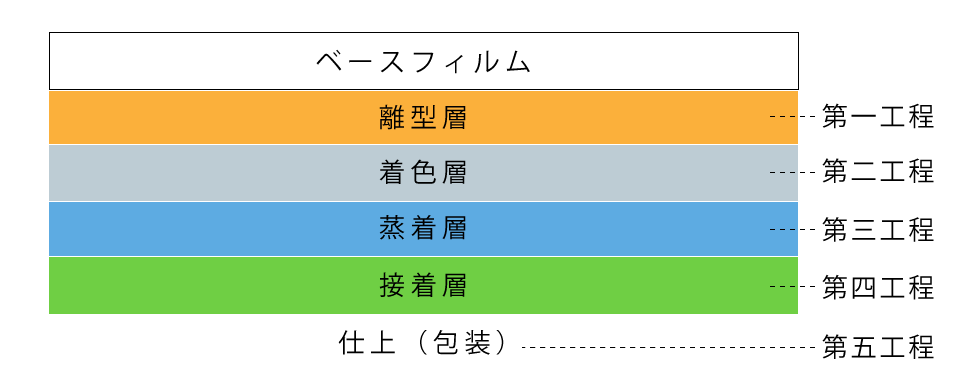

1.構造

2.製造行程

(1)ベースフィルム

条件として、平滑性、耐熱性、透明性、吸水率などの諸性能が要求されますので、これらの条件を満たす最も優れたフィルム(ポリエステルフィルム)が主流として使用されています。 フィルムの厚さは、紙用箔の場合には12μ、プラスチック用箔の場合には16μ〜25μが一般的です。

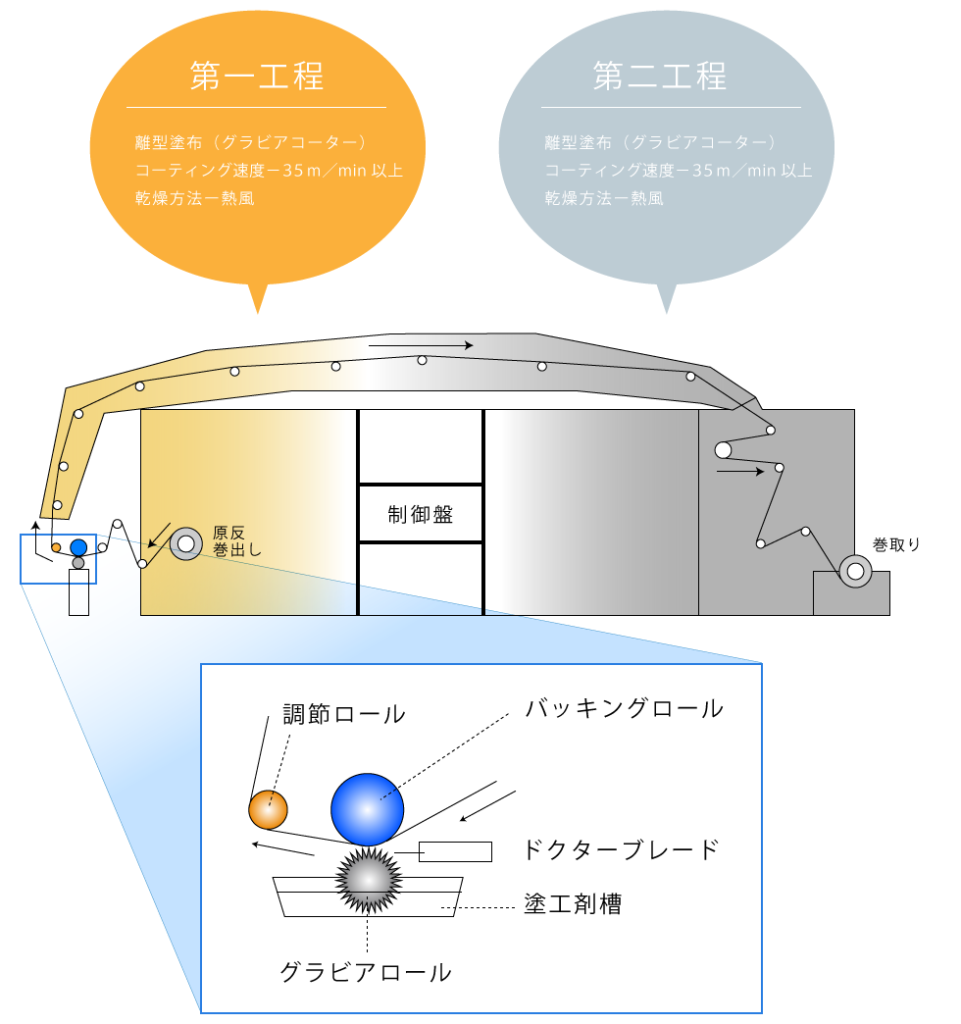

(2)離型層(第一工程)

フィルム上にグラビアコーターを用いて塗布する極めて薄い塗膜で、転写時に、フィルムと転写部分とを剥離させる役目を果たす層です。 塗布した後、乾燥炉を通して均一な塗膜形成をしますが、そのときの乾燥方法には、熱風乾燥、赤外線乾燥などがあります。離型剤は、剥離性、耐摩耗性、輪郭、印刷適性などの諸性能を考慮してえらびます。

(3)着色層(第二工程)

離型層の上にグラビアコーターを用いて塗布します。乾燥方式は、離型工程と同様です。着色剤は、熱硬化性樹脂、溶剤、染料及び顔料を混合したもので、その塗膜は、箔の諸物性(耐熱性、耐摩耗性、耐光性、耐薬品性、輪郭)の優越を左右する保護層の役目を担っています。

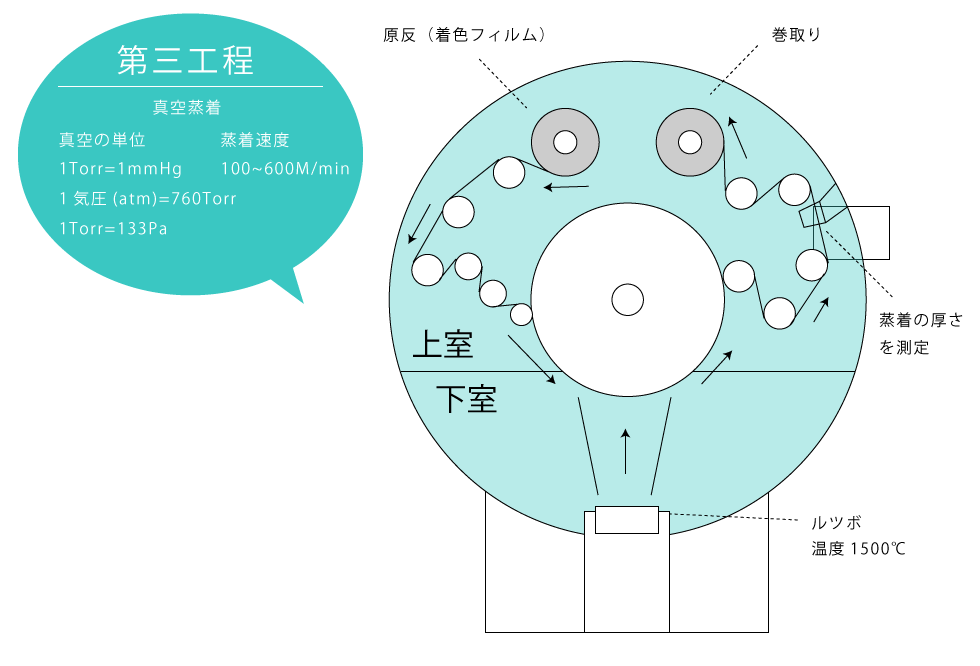

(4)蒸着層(第三工程)

着色層の上に真空蒸着機を用いてアルミニウムの薄膜を形成します。真空蒸着法は、真空中(10-4Torr) において蒸発源から蒸発した飛来分子が、基板(フィルム)上に凝結し、膜を形成します。真空蒸着装置は、構造的に大別して真空排気系、巻取り制御系、蒸発源系、その他によって構成されています。膜厚管理は、光電的方法(透過率計)、抵抗ローラ方法によって行っています。 作業条件 アルミニウムの純度 99.9%以上 膜厚(一般品) 450Å 真空度 10-4Torr(1.33×10-2Pa)以下 速度 100M/min~350M/min アルミニウム融点 660℃

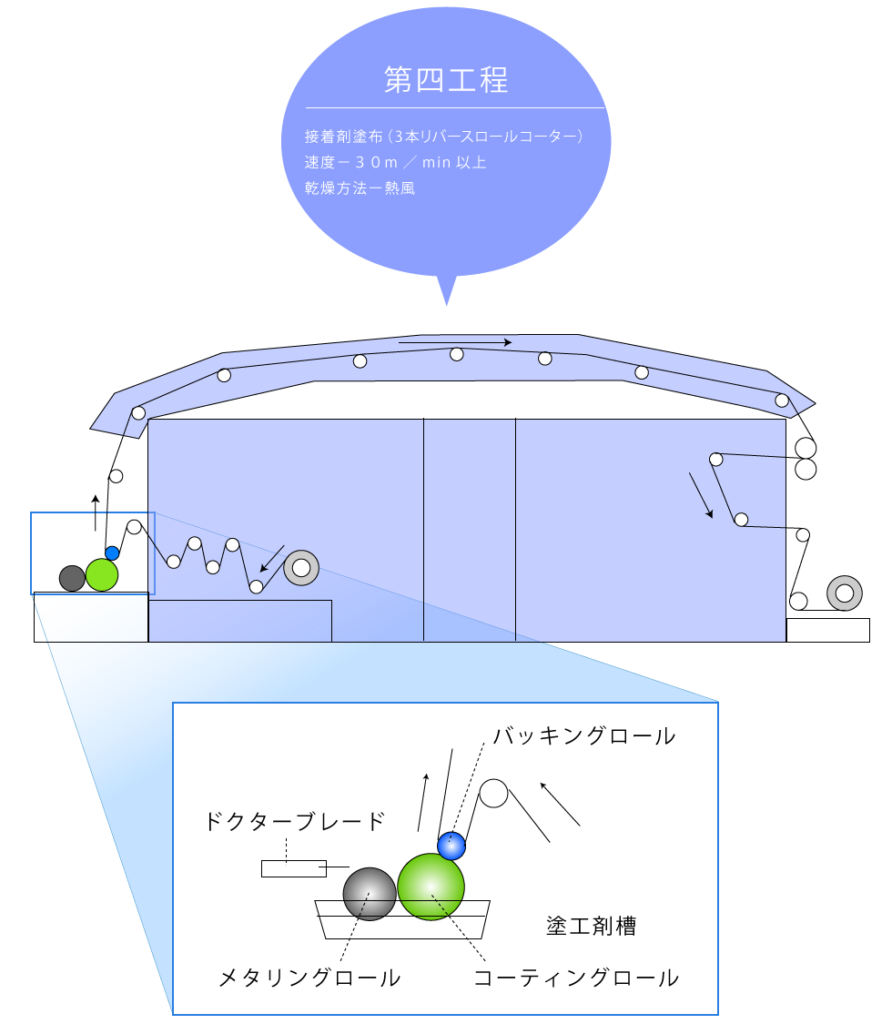

(5)接着層

アルミニウム層の上に接着剤を塗布します。 塗布方法は、リバースコーター、グラビアコーターを使用し、乾燥方法は、熱風乾燥、赤外線乾燥などがあります。 接着剤は、熱可塑性樹脂、溶剤、染料及び顔料などで構成されており、被転写物により接着適性の良いものを選択します。 接着剤は、熱と圧力によって被転写物に接着し、その種類によって輪郭や箔押し条件が異なってきます。

(6)仕上げ

検査、小巻、スリッター、包装などの諸工程を経て製品となります。